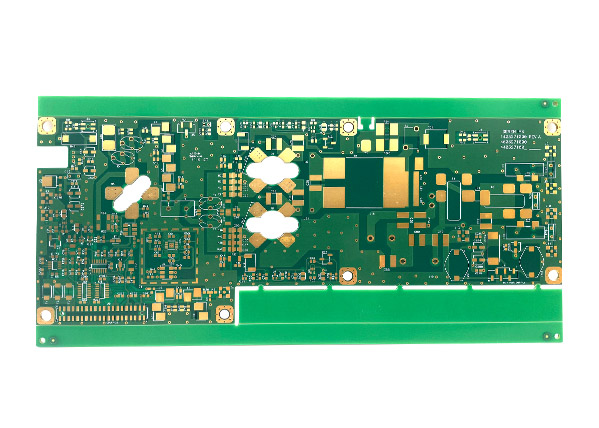

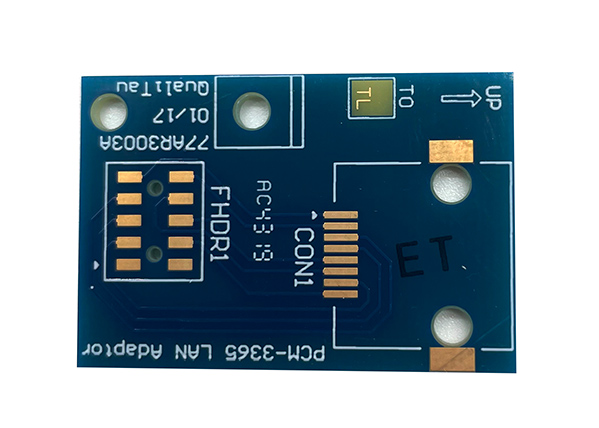

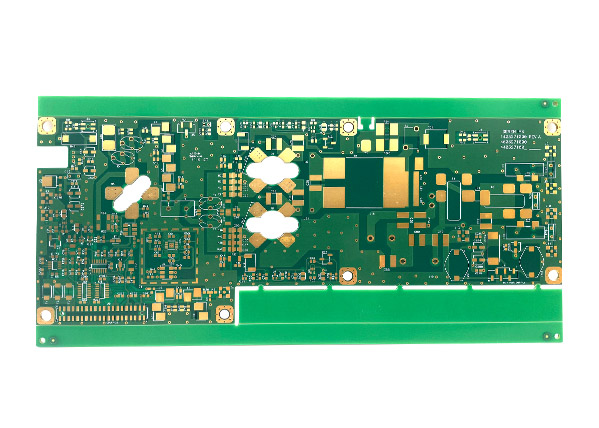

고신뢰 PCB의 10가지 특성,

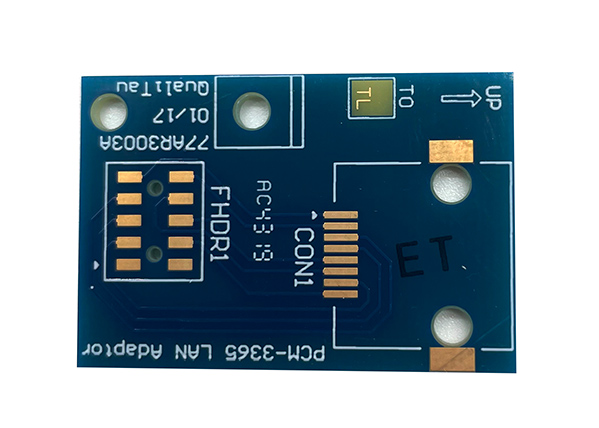

1. 20μm 구멍 벽 구리 두께 인쇄 회로 기판 ,

이점: 개선된 z축 확장 저항을 포함하여 향상된 신뢰성. 그렇게 하지 않을 경우의 위험: 블로우 홀 또는 가스 방출, 조립 중 전기 연결 문제(내부 레이어 분리, 구멍 벽 파손) 또는 실제 사용 시 부하 조건에서 발생할 수 있는 고장.

2. 용접 수리 또는 개방 회로 수리 없음 이점: 완벽한 회로는 신뢰성과 안전성을 보장하며 유지 보수 및 위험이 없습니다. 이렇게 하지 않을 경우의 위험: 잘못 수리하면 보드에 개방 회로가 생성됩니다.'적절하게' 수리하더라도 실제 사용 시 고장이 날 수 있는 부하 조건(진동 등)에서는 고장의 위험이 있습니다. 3. 국제적으로 잘 알려진 CCL 사용, 이점: 향상된 신뢰성, 수명 및 알려진 성능. 이렇게 하지 않을 경우의 위험: 열등한 품질의 시트를 사용하면 제품의 수명이 크게 단축되며 동시에 시트의 열악한 기계적 특성으로 인해 조립된 조건에서 보드가 예상대로 작동하지 않을 수 있습니다. 예를 들면 다음과 같습니다. 특성은 박리, 개방 회로 및 뒤틀림 좌굴 문제로 이어질 수 있으며 전기적 특성이 약해지면 임피던스 성능이 저하될 수 있습니다. ABIS PCB 공장의 재료는 모두 잘 알려진 국내외 보드 공급 업체의 것이며 공급 안정화를 위해 공급 업체와 장기적인 전략적 협력 관계에 도달했습니다. 4. 고품질 잉크 사용 이점: 회로 기판 인쇄의 품질을 보장하고 이미지 재생의 충실도를 개선하며 회로를 보호합니다. 그렇게 하지 않을 경우의 위험: 품질이 좋지 않은 잉크는 접착력, 플럭스 저항성 및 경도 문제를 일으킬 수 있습니다.이러한 모든 문제로 인해 솔더 마스크가 기판에서 분리되어 결국 구리 회로가 부식될 수 있습니다.절연 특성이 좋지 않으면 우발적인 전기 연속성/아크로 인해 단락이 발생할 수 있습니다.

5. IPC 사양의 청결 요구 사항 초과 이점: 개선된 PCB 청결도는 신뢰성을 향상시킵니다. 이를 수행하지 않을 경우의 위험: 보드의 잔류물, 땜납 축적은 땜납 마스크에 위험을 초래할 수 있고, 이온 잔류물은 땜납 표면의 부식을 유발할 수 있으며 오염의 위험으로 인해 신뢰성 문제(불량한 땜납 접합부/전기 고장)로 이어질 수 있습니다. ), 궁극적으로 실제 실패 확률을 높입니다.

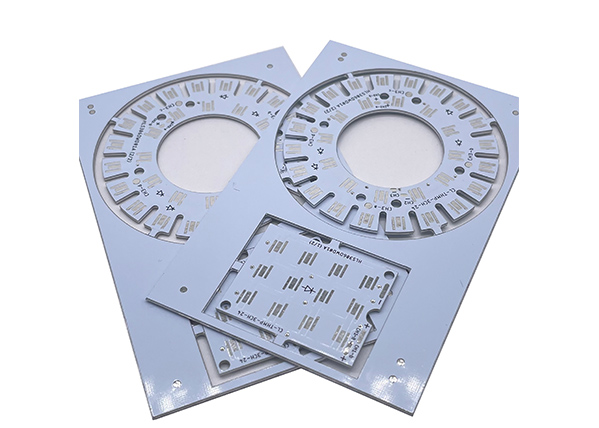

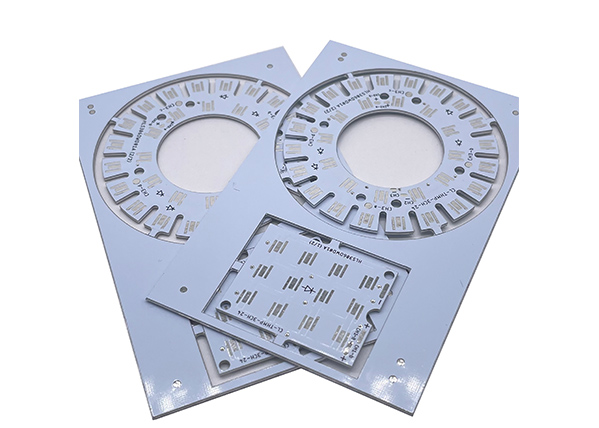

화이트 솔더 마스크 알루미늄 회로 기판

6. 각 표면 처리의 수명을 엄격히 통제하십시오. 이점: 납땜성, 신뢰성 및 습기 침투 위험 감소. 이를 수행하지 않을 경우의 위험: 오래된 보드 표면 마감의 금속학적 변화로 인해 납땜 가능성 문제가 발생할 수 있으며, 수분 침투로 인해 조립 및/또는 실제 사용 중에 박리, 내부 레이어 및 구멍 벽이 발생할 수 있습니다. 분리(개방 회로) 등 예를 들어 표면 주석 스프레이 공정, 주석 스프레이의 두께는 ≥1.5μm이고 서비스 수명이 더 깁니다. 7. 고품질 플러그 구멍 이점: PCB 공장의 고품질 플러그 구멍은 조립 중 고장 위험을 줄입니다. 이렇게 하지 않을 경우의 위험: 금 담금 공정의 화학 잔류물이 완전히 막히지 않은 구멍에 남아 납땜 가능성과 같은 문제를 일으킬 수 있습니다.또한 구멍에 주석 구슬이 숨겨져 있을 수도 있습니다.조립 또는 실제 사용 중에 주석 구슬이 튀어 나와 단락이 발생할 수 있습니다. 8. CCL의 공차는 IPC 4101 ClassB/L의 요구 사항을 충족합니다. 이점: 유전층 두께를 엄격하게 제어하면 예상되는 전기적 성능의 편차가 줄어듭니다. 그렇게 하지 않을 경우의 위험: 전기적 성능이 지정된 요구 사항을 충족하지 못할 수 있으며 동일한 배치의 구성 요소가 출력/성능이 크게 다를 수 있습니다. 9. 모양, 구멍 및 기타 기계적 특징의 공차를 엄격히 제어 이점: 엄격하게 제어되는 공차는 제품의 치수 품질을 향상시켜 맞춤, 형태 및 기능을 개선합니다. 이렇게 하지 않을 경우의 위험: 정렬/결합과 같은 조립 중 문제(압입 핀 문제는 조립이 완료되었을 때만 발견됨).또한 치수 편차가 증가하여 베이스에 장착하는 것도 문제가 될 수 있습니다.높은 신뢰성 표준에 따라 구멍 위치 공차는 0.075mm 이하, 구멍 직경 공차는 PTH±0.075mm, 형상 공차는 ±0.13mm입니다. 10. 솔더 마스크의 두께가 충분히 두껍습니다. 이점: 전기 절연 특성 개선, 벗겨짐 또는 접착력 손실 위험 감소, 기계적 충격에 대한 내성 증가 – 발생하는 모든 곳! 그렇게 하지 않을 경우의 위험: 얇은 솔더 마스크는 접착력, 플럭스 저항성 및 경도 문제를 일으킬 수 있습니다.이러한 모든 문제로 인해 솔더 마스크가 기판에서 분리되어 결국 구리 회로가 부식될 수 있습니다.얇은 솔더 마스크로 인한 열악한 절연 특성으로 인해 우발적인 전도/아킹으로 인해 단락이 발생할 수 있습니다.

기타, rfq, 여기!

English ko

English ko